La robótica colaborativa: ventajas y desventajas en la automatización industrial

En ocasiones los clientes nos indican directamente que quieren instalar un robot colaborativo. Esa solicitud parece lógica pero hemos considerado ampliar con esta noticia lo que realmente tiene de pros y desventajas la robotica colaborativa o cobos.

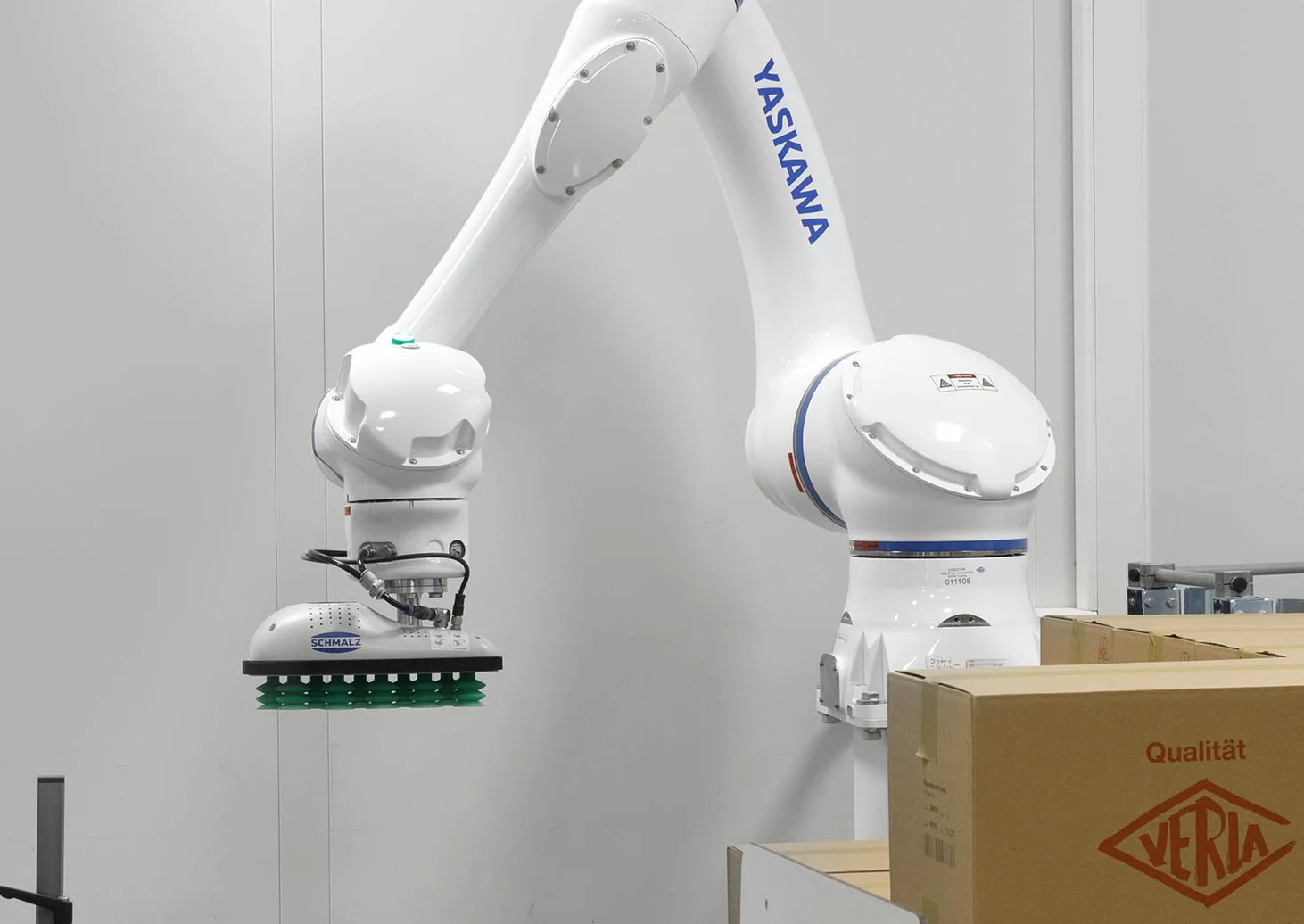

La robótica colaborativa se ha convertido en una opción destacada dentro de la automatización industrial moderna. Su habilidad para trabajar codo a codo con las personas, compartir el mismo espacio y adaptarse rápidamente a diferentes procesos la hace muy atractiva. Sin embargo, como cualquier tecnología, también tiene sus limitaciones que es importante considerar antes de implementarla.

¿Qué es la robótica colaborativa?

La robótica colaborativa se fundamenta en robots diseñados para interactuar de manera segura con los operarios, gracias a sensores de fuerza y sistemas de seguridad integrados.

Estos robots permiten automatizar tareas sin necesidad de realizar grandes modificaciones en la planta, ofreciendo flexibilidad y rapidez en su puesta en marcha. Lo más notable es que no requieren vallados de seguridad, algo que suele ser necesario en las celdas robotizadas.

Ventajas de la robótica colaborativa:

Entre los principales beneficios se encuentran:

• Seguridad integrada: limitación de fuerza y velocidad para trabajar junto a personas.

• Flexibilidad y reconfiguración rápida: ideal para producciones variables.

• Reducción de esfuerzos físicos: mejora la ergonomía del puesto de trabajo.

• Inversión inicial más baja que la robótica tradicional. • Programación sencilla e intuitiva.

• Aprovechamiento del espacio: no requieren grandes vallados.

Desventajas y limitaciones de los robots colaborativos

A pesar de sus ventajas, hay aspectos importantes a considerar:

1. Menor velocidad y productividad Por razones de seguridad, los robots colaborativos operan a velocidades más bajas que los robots industriales tradicionales. Esto significa que no son adecuados para líneas de alta cadencia o gran producción.

2. Capacidad de carga limitada. La mayoría de los cobots tienen una capacidad de carga máxima más baja, lo que limita su uso en tareas pesadas o con herramientas grandes.

3. Precisión y rigidez inferiores En ciertas aplicaciones que requieren alta precisión o rigidez mecánica, los cobots pueden no ser la mejor opción en comparación con robots industriales más robustos.

4.. Coste por unidad de productividad. Aunque la inversión inicial es menor, el coste por ciclo o por pieza puede ser más alto si se compara con un robot industrial que trabaja a plena capacidad.

5. Requieren análisis de riesgos específico. Cada aplicación colaborativa necesita pasar por un estudio de seguridad detallado según la normativa, lo que implica tiempo, ingeniería y validación del proceso.

¿Cuándo es recomendable usar robótica colaborativa?

La robótica colaborativa es perfecta cuando se dan estas condiciones:

1. Producciones flexibles o de bajo a medio volumen Necesidad de interacción humana constante

2. Tareas repetitivas, que requieren esfuerzo ergonómico o que son poco atractivas

3. Espacios reducidos Empresas que buscan automatizar de manera gradual

Por otro lado, para altas velocidades, cargas pesadas o procesos muy repetitivos, la robótica industrial tradicional suele ser la opción más eficiente.

Conclusión

La robótica colaborativa ofrece una gran oportunidad para mejorar la eficiencia y la seguridad, pero no es una solución que sirva para todo. La clave está en analizar el proceso de manera adecuada, evaluar las ventajas y desventajas, y elegir la tecnología más adecuada para cada situación.

Una combinación efectiva entre robots colaborativos y robots industriales permite a las empresas lograr un equilibrio óptimo entre productividad, flexibilidad y coste.